めがねの原点とは? プラスジャック・津田功順さんが活路を見出した「助ける」ものづくり(前編)

国産めがねフレームの9割以上を生産している福井県。なかでも鯖江市はイタリア・ベッルーノ、中国・深圳とともに世界三大めがね産地のひとつとして国内外から知られています。

鯖江のめがねはほとんどが、1社が1つの工程を担う分業制で作られています。その中で、プラスジャック株式会社は材料調達から製品の完成まで一貫して担える数少ないメーカー。フレームの素材を使った雑貨なども企画・製造しています。

前編ではめがねのテンプル(つる)を作っていたパーツメーカーだったプラスジャックが、業態を転換した背景や、同社3代目代表の津田功順さんが“「助ける」ものづくり”というコンセプトに行き着くまでの道のりについて伺います。

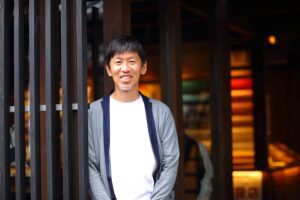

津田功順(つだ・こうじゅん)

プラスジャック株式会社代表取締役社長。福井県鯖江市生まれ。高校卒業後、短大で建築を学び県外で就職するも、30歳で鯖江に戻り家業を継ぐことに。その後、めがねのテンプルのみを製造するパーツメーカーから小ロットでめがねや雑貨などを社内で一貫生産するものづくりの会社へと転換。現在は「助ける」をテーマにめがねのほか、防災・防犯用笛のアクセサリー『effe(エッフェ)』などの商品開発にも取り組む。

自然素材のセルフレームめがねを一貫生産

こんにちは。今日は工場も見せていただけるということで楽しみにしていました!

プラスジャックではどんなめがねを作っているんですか?

津田

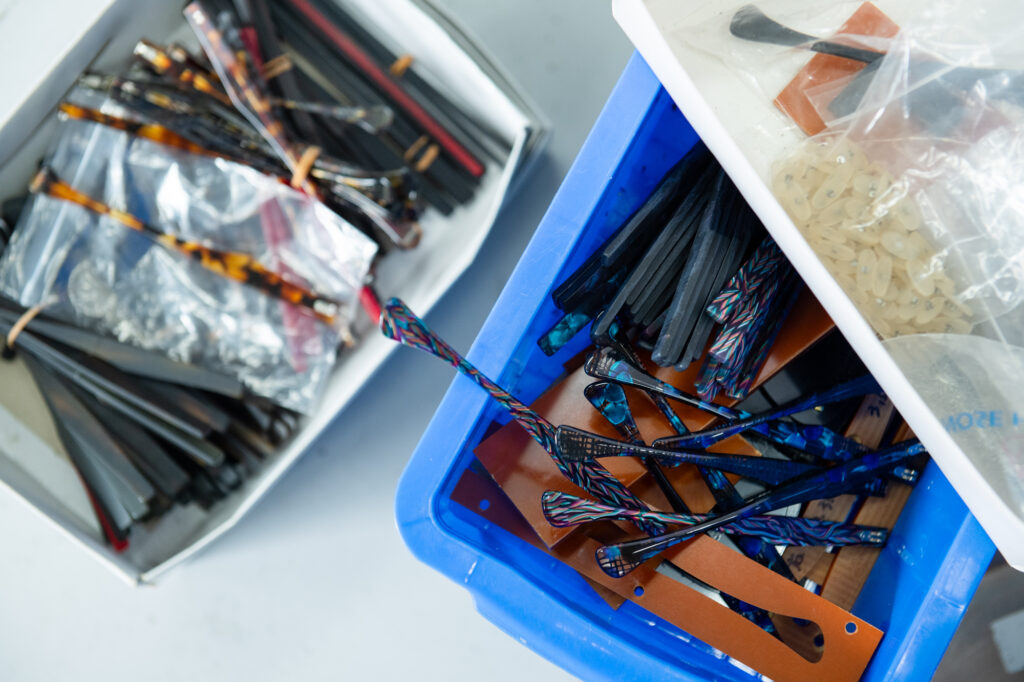

プラスジャックでは、「セルフレーム」と呼ばれるプラスチック製のめがねを手がけています。

津田

セルフレームの素材には、石油系樹脂と植物性樹脂の2種類あります。我々が使っているのは「アセテート」という原材料はコットン(綿花)の素材です。

植物からできているんですね。この細かい模様はどうやって作られるんですか?

津田

それぞれの色のアセテート素材を棒状にし、寄木のように立体的に組み立てたものを輪切りにするんです。

人の手で行うので結構手間がかかるのですが、形状や色の組み合わせによって無限大の表現が可能なんですよ。

海外ブランドのライセンスブームから分業制へ

福井県鯖江市は、日本有数のめがね産地ですよね。今、鯖江にはめがね関連企業がどれくらいあるんですか?

津田

市内には600社以上ものめがね関連メーカーがあります。鯖江市民の6人に1人がめがね産業に従事しているという割合です。

すごい……。さすが「めがねのまちさばえ」と言われるだけありますね。

津田

めがねは完成するまで何百もの工程があるんです。たとえば、「メタルフレーム」は約300工程、「セルフレーム」のめがねでも160工程以上あるんです。

そんなに……!

津田

鯖江のめがね関連企業は金型制作やプレス加工、組み立て、磨きなど、それぞれ分業化しています。まち全体がひとつの工場としてめがねの製造を手がけてきました。

そのなかでも、プラスジャックは数少ない一貫生産するメーカーとしてめがね作りを行っています。

ところで、鯖江のめがねはなぜ分業制で作られること多いのでしょうか?

津田

鯖江のめがね産業は、今から120年ほど前に始まりました。

当時は大規模なメーカーだけでなく小さな会社も、それぞれが自社ブランドのめがねを100〜200本単位で作りながら売っていたんです。

どの会社も完成品を作っていたんですね。

津田

ところが、1980年代から鯖江のめがね業界はこぞって海外有名ブランドのめがねを製造する「OEM」とライセンスビジネスが盛んになっていきました。

有名ブランドですから注文の数も1〜2万と自社製造とは桁が違う上、作っためがねは全部買い取ってくれる。

当時は「黒船が来た!」と業界が歓喜に沸いていたそうです。

まさにペリー来航のようなインパクトだったんですね(笑)。

津田

はい。工場は常にフル回転で、増産に次ぐ増産でした。しかし、小さな工場が自社だけそんな数を作ることはできません。

そこで、ここの会社はこの工程、あそこの会社では別の工程と役割分担をしたことで、効率的な大量生産が可能になったんです。

「鉛筆よりやすりを持て」と言われた幼少時代

プラスジャックは1988年の設立と伺いました。今の歴史ですと、めがねの分業化が進むなかで会社を立ち上げられたんですね。

津田

もともとは祖父がセルフレームを作る会社を創業しました。

その後、父親の代でセルフレームにもメタルフレームにも対応できるように、テンプル(めがねを耳にかけるフレームの側面部分)専門のパーツメーカーへ移行しました。

祖父から父親と続き、津田さんもいつか3代目として会社を継ごうと思っていたのでしょうか。

津田

全然(笑)。祖父は「鉛筆なんか持つな!」と言って、子どもにもめがねのフレームを削るやすりを持たせるような人で、工場の掃除など雑用もよくさせられていました。

めがねは嫌いだし、会社を継ぐなんてもってのほか。でも、ものづくりは好きで。なんだかんだ、中学の頃には廃棄するパーツを使ってめがねも作れるようになっていましたね。

津田

家業に入るのは嫌だけど手を動かす仕事はしたい。そこで、高校を出てから建築を学び、県外で就職をして建築設備関連の仕事をしていたんです。

現場の作業が好きで、電気や設備系などの資格もたくさん取りましたね。

そこから鯖江に戻ってきたのはなぜでしょう?

津田

30代になる直前に、「鯖江に戻ってこないか?」と父親から言われたんです。この仕事は儲かるぞって。

そう言われても迷いがあったので会社の先輩に話したところ、「親が頼みにくるなんてよっぽどのことだ。鯖江に戻れ」と背中を押してくれたんです。その先輩のおかげで鯖江に戻る決心がつきました。

危機的状況のなかで社長就任。迫られた大改革

鯖江に戻って、どうでしたか?

津田

儲かると言われていたはずが……、会社の帳簿を見るとすごい赤字だったんです。

父親に文句を言ったら「やり方次第や」と言われ、借金とともに父親から会社の経営を引き継ぐことになりました。

それは大変……。先ほどの話だと鯖江のめがね産業は景気が良さそうでしたが、どうして赤字になっていたのでしょうか。

津田

僕がプラスジャックに入った2007年頃には、海外ブランドのめがねを製造する権利がイタリアの会社に移動し、鯖江ではほとんど作られなくなっていきました。

くる依頼は修理や補修ばかり。新規製造でもこれまで万単位の発注だったのが、一気に100分の1の数百本程度にまで落ち込みました。

しかし、買取価格は1ペアで300円程度に据え置き。社員も抱えているので、作れば作るだけ赤字が膨らんでいったんです。

もうなんと声をかけて良いのかわからないです……。単価を上げてもらうことはできなかったのでしょうか?

津田

「30円でいいから単価を上げてほしい」とお願いをしたこともあります。でも、理解してくれた取引先は45社中2社だけで。43社は去ってしまいました。

当時40人以上いた社員も、次の就職先を斡旋してやめてもらわざるをえませんでした。

痛みを伴うなかで大きな転換を迫られたんですね……。

津田

はい。人を減らし、工程や単価を見直していきましたが、それでも厳しかった。

そもそも、1つのパーツだけ作っていても十分な利益が取れないんです。そこで、「最終製品を作ることが必要だ」という結論に至り、原点に戻って自社ブランド作りに乗り出しました。

一貫生産体制にシフト。手に入らない機械は自分で作る!

まずは何からアクションを起こしたのでしょうか?

津田

一貫生産に切り替えると決めたので、設備を揃えるところからはじめました。当時、ライセンスのブームが去り、めがね産業専用の機械を新たに作る会社はほとんどなくなっていたんです。

そこで、廃業しためがねの会社で使っていた機械や異業種で使われている機械などを取り寄せ、少しずつ一貫生産できる体制を整えていきました。

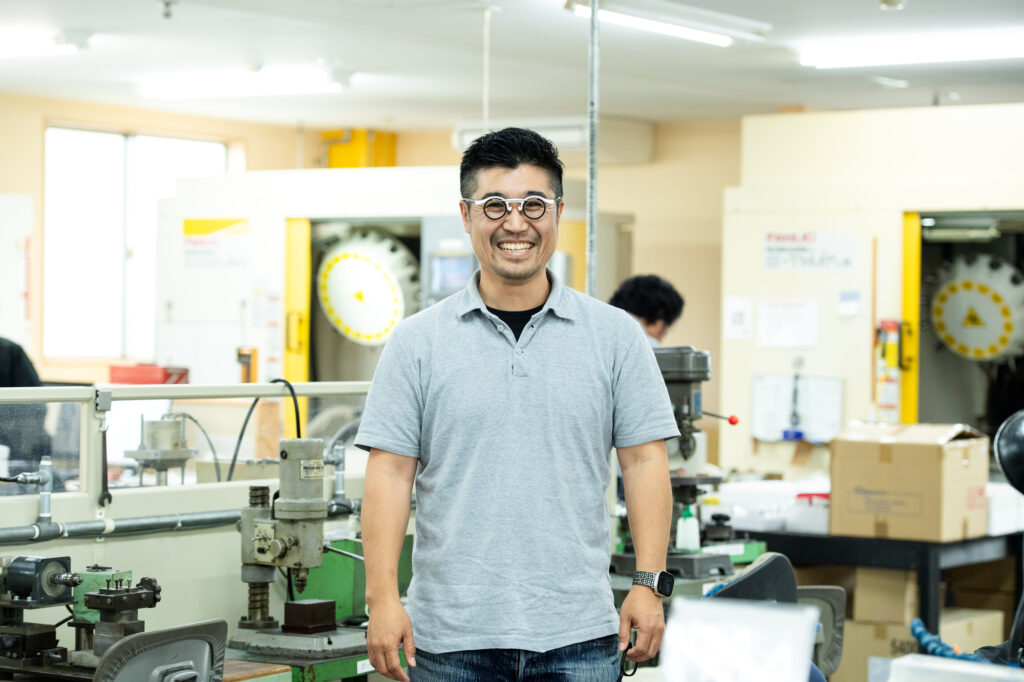

たくさんの機械がありますね。なかにはかなり年季が入っているものも……。

津田

全部で106台あって、50年以上前の機械もうちではまだまだ現役です。

どうしても手に入らない機械は、自分で作ることも多いですね。

家業を継ぐ前の経験が活きたんですね! 自社ブランドとしてどんな商品を作り始めたのでしょうか。

津田

まずは、かけやすいセルフレームのめがねです。

プラスジャックはセルフレームのめがねを作ってきたにもかかわらず、当時、僕も父も「セルフレームはかけづらい」という理由でメタルフレームのめがねをかけていたんです。

そこで、構造を工夫し、サイズ展開できるセルフレームめがねを開発しました。

津田

さらに、完成品として販売しやすいように、めがねの素材や技術を活かした雑貨も作り始めました。

めがねや雑貨、たくさんの種類がありますね。試行錯誤しながら作られているのがよくわかります。

津田

いろんな商品を作ってみたものの、どれも手応えを感じられなかったですね……。次第に「僕が作っているものは偽物じゃないだろうか。本物ってなんだろう」と悩むようになってしまいました。

そこで、先輩経営者からアドバイスをもらって、もう一度根本的なところに戻ることにしました。それで、「鯖江のめがねづくりのの歴史を調べてみよう」と思ったんです。

めがねづくりの原点に立ち戻り、たどり着いた「本物」の意味

たしか鯖江のめがね産業は、雪深く農業ができない冬の仕事として始まったと聞きました。

津田

そうです。増永五左衛門という人が大阪から職人を招き、めがね作りを持ち込んだと言われています。

最初は作ってくれる職人も見つからず、なかなかうまくいかなかったそうなんです。

当時はまだめがねが日本に入ってきたばかりの時期ですもんね。

津田

そんなある時、10歳になっても文字の書き写しができなかった娘さんにめがねをかけてもらったところ、実は生まれつき目が悪かっただけだとわかったというエピソードがあって。

その後、めがねのおかげで見えるようになり大変喜ばれたそうです。その話から、鯖江のめがねは「人を助ける」ことが原点にあるんだと気づきました。

ただ、生活するためにめがねを作っているわけじゃない、と。

津田

単に「もの」を作るだけでなく、ひとりの人生を変えるほどの「こと」も提供できる。本物のものづくりってこういうことなのかもしれないと感じ、自分の中で「助ける」がものづくりの大きな軸となりました。

ものづくりの大切な指針と出会ったんですね。

津田

はい。それまでは「うちの技術力をいかに見せるか」という部分ばかり考えていた気がします。今から思えば、「誰がほしいのかわからない商品」も多かったですね。

しかし、「助ける」という軸ができてからは、よりお客さんに役に立つもの、ほしいと思ってもらえるものを考え商品を企画するようになっていったと思います。

「助ける」という言葉をキーワードにものづくりに対する意識が大きく変わった津田さん。

そこから商品だけでなく、社員、地域へとフィールドが広がっていきます。

後編は日本全国から注目を集め、グッドデザイン賞を受賞した防災笛『effe』の開発ストーリーと、未来のめがね業界を見据えた津田さんの挑戦についてご紹介します。

2024年5月取材

取材・執筆=石原藍/vue

撮影=片岡杏子

編集=鬼頭佳代/ノオト